La impresión 3D y el modelismo espacial.

Autor: Gustavo Rip

Sin dudas, una de las tecnologías que ha revolucionado la industria del diseño en los últimos tiempos es la impresión 3D.

Si bien su popularidad y aplicación en diferentes industrias se encuentran en pleno crecimiento, el desarrollo de este sistema de impresión comenzó en la década del 70, aunque con métodos distintos a los que estamos familiarizados. Aquellos ensayos con fotopolímeros, lasers y rayos ultravioletas, dieron origen a las actuales impresoras 3D cuyo principio básico es extruir materiales termoplásticos a una temperatura definida por el fabricante y según la composición de ese material, sobre una base que puede o no, estar a una temperatura superior a los 50ºc. y siguiendo el parámetro de un modelo previamente realizado con algùn software de tipo CAD.

Algunos fabricantes de impresoras utilizan estas bases denominadas ¨camas calientes¨, que incluyen calentadores resistivos, lo cual las hace ideales para utilizar una variedad de plásticos que en equipos con bases convencionales no podrían ser utilizados. Esto hace que las posibilidades de diseño e impresión sean innumerables pudiendo realizar piezas con distintos requerimientos y para un amplio rango de industrias.

La revolución 3D ha permitido crear desde simples piezas de plástico ornamentales, hasta complejas prótesis con tejidos humanos y hasta se han construido viviendas utilizando los principios de la tecnología de impresión 3D, claro está, aplicando otros materiales.

Hecha la introducción, hablemos del uso de impresoras 3D en el modelismo espacial.

Si bien el mercado de impresoras es muy amplio, con multitud de opciones y hasta la posibilidad de que aquellos con conocimientos firmes en electrónica puedan armar una desde cero, aún no es una tecnología de fácil acceso para el común de la sociedad, dado los costos de inicio de los equipos y los materiales utilizados, pero existen varias empresas y negocios que ofrecen el servicio de diseño e impresión de piezas en 3D a costos relativamente bajos y según la complejidad de la pieza, por lo tanto cualquier modelista que tenga el diseño de la misma, o un croquis, puede utilizar estos servicios.

La pregunta es… ¿Es indispensable esta tecnología en nuestra práctica? La respuesta claramente es NO, ya que en la actualidad y desde los inicios de este hobby, cada parte componente de un cohete se puede realizar perfectamente a partir de cartón y maderas blandas.

Ahora bien, si eres modelista y tienes en mente diseñar algún componente o un cohete completo utilizando impresión 3D, ya sea porque cuentas con una impresora en tu casa o tienes acceso a una en tu lugar de trabajo, o vas a utilizar algún servicio tercerizado, puedes hacerlo perfectamente.

La impresión 3D es una buena opción para imprimir partes de modelos a escala, si tienes conocimientos de diseño CAD puedes desarrollar cualquier pieza y luego ser impresa con suma fidelidad y con un nivel de detalle sumamente alto, dependiendo claro, de las dimensiones de la misma. No esperes tener un grado alto de detalles en una pieza muy pequeña ya que esto dependerá de muchos factores, pero el más importante, del diámetro de la boquilla de extrusión de la impresora, por lo tanto es primordial conocer muy bien las características de la máquina antes de llevar a un CAD el diseño de la pieza.

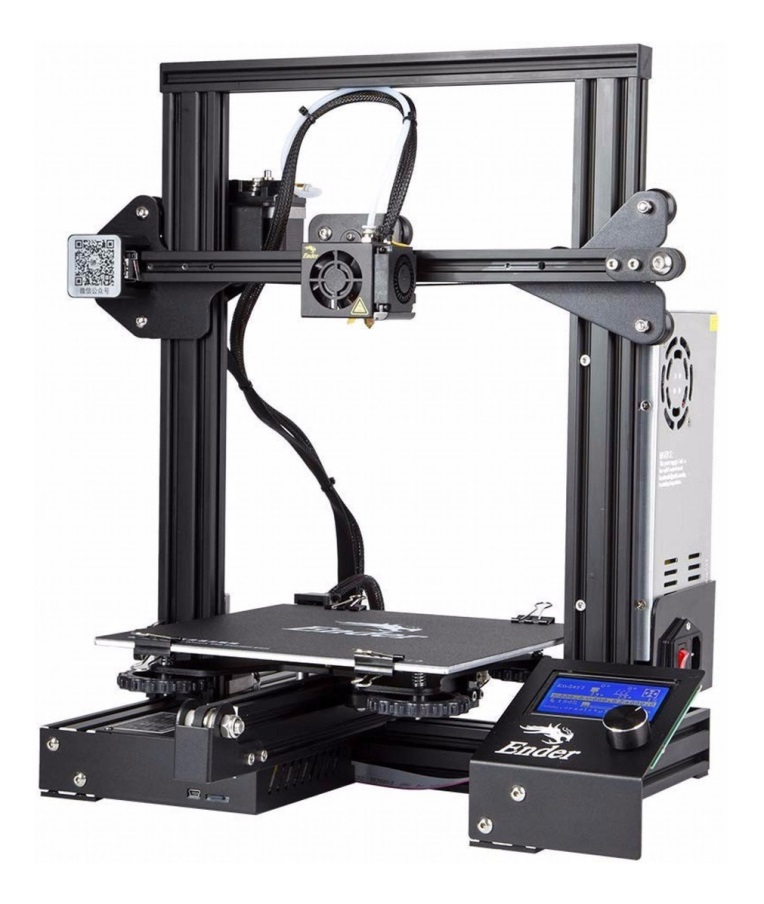

Diseño en CAD de un popular cohete

Hay que tener en cuenta que a mayor complejidad, mayor será la cantidad de horas y material extruído, por lo tanto, una mala planificación inicial en el diseño, puede terminar en un trabajo frustrado, por lo tanto la recomendación es esa… conocer muy bien las características de la impresora o si se va a recurrir a un servicio externo, deberemos aclarar si la pieza requiere de una calidad superior a la normal o simplemente puede ser impresa a una resolución estándar.

Si estamos construyendo un cohete scratch, también podemos utilizar partes impresas ya sea, conos reductores, ojivas, aletas o cualquier otro componente que no sea de comercialización habitual, como podría ser, la cabina de un avión cohete, por ejemplo… de hecho en Estados Unidos, donde la actividad es muy popular, cada vez son mas los modelistas que utilizan ojivas, aletas y hasta fuselajes completos en sus diseños.

Un modelista nos muestra sus diseños desde Estados Unidos

Ventajas y desventajas

Antes de construir un componente o un cohete, tenemos que ver de que materiales, herramientas y tecnologías contamos.

Si los accesorios disponibles en el mercado son suficientes para nuestro modelo, tendremos el problema resuelto, ya que por el bajo costo de los mismos no se justifica elaborar un producto a partir de un taco de madera u otro material, o a partir de su desarrollo en CAD y luego llevado a una impresora, claro está que si prefieres hacerlo de esta manera, nada lo impide, ya que muchos disfrutamos desarrollando íntegramente nuestros cohetes.

Algunos modelistas sostienen que crear partes a partir de piezas impresas en 3D no tiene el mismo valor que hacerlas manualmente, tallando o torneando maderas blandas, por el placer que estas técnicas ofrecen y la calidad de los resultados.

Son puntos de vista, para cualquier hobbista que disfruta diseñando en CAD, encontrará en este punto, el mismo grado de satisfacción, cuando vea el producto terminado y cumpliendo la función para la cual fue pensado.

Una de las principales ventajas, es que si vamos a imprimir aletas o conos pequeños, en pocas horas (según el diseño pueden ser minutos) tendremos nuestro componente terminado y listo para ser integrado a nuestro cohete. La posibilidad de crear piezas simples o complejas, con simetrías variables y en pocas horas, es uno de los puntos fuertes de esta tecnología.

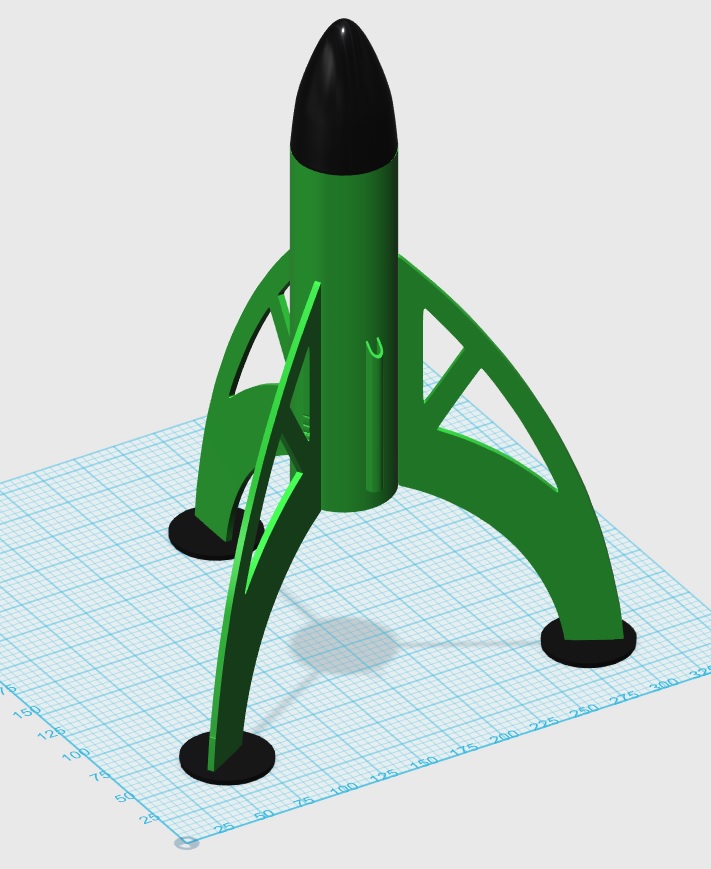

Debemos saber que toda pieza impresa en 3D, debe tener un trabajo posterior, denominado comúnmente como ¨pos-procesado¨ y que normalmente consiste en retirar de nuestra pieza, partes que se hayan impreso adicionalmente para mantener la forma de la misma, como estructuras de soporte por ejemplo y en muchos casos se deben retocar las terminaciones para eliminar cualquier residuo plástico que haya quedado durante la impresión, normalmente pequeños hilos que quedan cuando el extrusor hace cambios de dirección durante el proceso de impresión, pero nada complejo ni que pueda presentar un riesgo a la composición final del componente.

Impresión de una ojiva, la base inferior debe ser retirada una vez terminada la impresión

Adicionalmente, se pueden utilizar masillas plásticas para mejorar la terminación superficial de las piezas, dado que por la forma en que se deposita el material durante la impresión, es casi imposible obtener superficies completamente lisas. El uso de estas masillas, queda a criterio de cada modelista y del grado de terminación que quiera lograr.

A la hora de fijar las partes a nuestros cohetes, encontramos una de las desventajas de utilizar materiales plásticos de este tipo y es que debemos tener cuidado con la elección del adhesivo que vamos a utilizar, ya que pueden disolver la superficie de nuestra pieza. Hasta el momento y por experiencia propia, los adhesivos instantáneos que contienen cianoacriláto o el que se está popularizando en estos tiempos para reparar calzados, no afectan en absoluto al material y ofrecen un buen resultado.

También he probado con la clásica cola plástica o cola de carpintero uniendo un cono realizado con una impresora 3D (el cual tenía un encastre) a un tubo de cartón, adhiriéndose perfectamente y sin despegarse durante el lanzamiento y descenso del cohete, recuperándose intacto.

En el caso de las aletas, es aconsejable realizarlas con espesores mayores a los 3 mm para que cualquier golpe durante el descenso no produzca roturas en las mismas, tengan en cuenta que en el caso de suceder, se deberá reemplazar por completo la pieza, quizás aquí encontramos una desventaja con respecto a las clásicas aletas de madera balsa que pueden ser reparadas sin llegar a su total reemplazo. Otra desventaja de usar aletas impresas en 3D es el peso, que teniendo en cuenta el espesor, será siempre mayor a una aleta realizada en madera balsa. Si nuestro modelo se encuentra en el límite de estabilidad, no conviene agregar mas peso a la parte baja del cohete, por lo que antes de definir con que material vamos a construir las aletas, debemos tener una idea del margen de estabilidad de nuestro modelo.

Resumiendo, la impresión 3D es una herramienta más que tenemos en esta actividad.

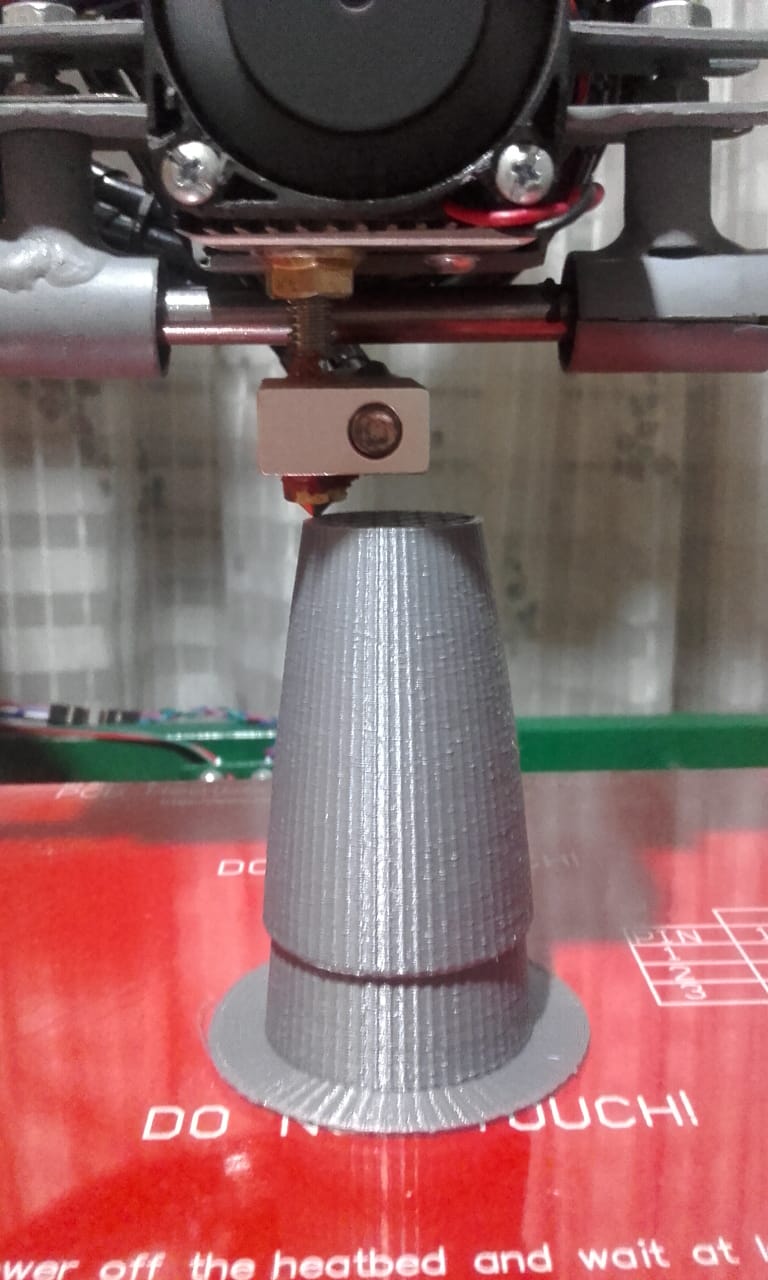

Podemos realizar cualquier parte componente de nuestro cohete, ya sea para fidelizar aquella de un cohete real o para fabricar cualquier parte de un modelo scratch y disponer del mismo en un tiempo reducido.

El grado de calidad de la pieza, dependerá de nuestra habilidad para llevar el desarrollo a un CAD, o realizar el croquis para que una empresa lo pueda diseñar y de la calidad que la impresora pueda ofrecer.

Si queremos un grado de terminación superior, debemos realizar trabajos adicionales, masillando y lijando las partes hasta lograr la terminación deseada, tal como lo haríamos con partes hechas en madera.

En el caso de las aletas o componentes que vayan en la parte inferior del cohete, deberemos evaluar si el peso de los mismos (que normalmente es mayor a los de materiales convencionales como la madera balsa y el cartón), supondrá un riesgo para la estabilidad de nuestro cohete.

Replica de un misil ruso, íntegramente impreso en 3D

Finalmente, si tienes una impresora, o tienes acceso a una, recomiendo sin lugar a dudas su utilización para la fabricación de partes que luego serán utilizadas en nuestros cohetes.

Si ya posees experiencia diseñando, sabrás lo fascinante que es tener en la mano un producto terminado, surgido de nuestra imaginación y dibujado por nosotros mismos en una pantalla de PC, y más aún cuando forma parte de un cohete, convirtiéndose además en parte de nuestro querido hobby.